|

罐式煅烧炉总线自动控温解决方案

联兴新材料科技股份有限公司碳素三期四台60罐煅烧窑炉2011年建成投产,采用人工检测温度,人工调节温度,随着社会发展,技术员工不愿从事调温工作,工作环境高温,粉尘,比较差。我公司一直寻求创新,希望实现煅烧窑能自动控温,既能很好控制炉温,提高产品质量,延长炉子寿命,又能把工人从不好的工作环境解放出来,实现企业绿色生产,2018年与西安维米克合作,采用现场总线形式,做了一台60罐的自动控温试验线,目前已正常运行3个月,它有以下特点:

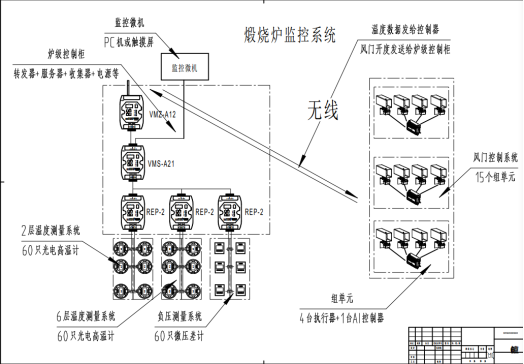

如图:

系统架构图

1.现场总线,接线少,施工难度小,成本比较经济

2.采用智能AI控制器,一台控制4个一组的风门,AI控制器就像一位经验丰富的机器人调温工,24小时站在一组风门跟前,对温度进行调节控制

3.通过总线将各罐温度(2层,6层)和负压上传到计算机,计算机通过无线与各个AI控制器进行数据交换,传输指令。

4.在计算机上可实现远程手动/自动切换,在工艺参数不稳定时,切换到手动可远程开关风门,并远程可视风门开度。

5.风门结构简单,在现场可简单实现与执行机构脱扣,进行手动开关风门。

。

现场AI控制器和4个风门

使用自动调温系统后,煅烧炉实验组较以前有如下改进:

1.现在人工调整好温度后由调温系统自动维持,人工基本不用调了,劳动强度降低了;

2.简单可控实用,超过经验丰富的工人控温效果且操作简单,一般工人简单培训即可熟 练操作。

3.自动/远控(手动)无忧切换,实现人不去现场轻松控制。一人可以控制多台炉子

4.实验组的温度比整条炉的平均温度好,实验组真比重比对应的参照组高,煅烧质量也得到了保证;

5.质量得到保障后煅烧炉产量也可以提高了

6.没有高温区了,温度平稳了,炉体寿命也就有保证了

7.一次投资少,效益好。参考同类企业自动化改造效益情况,可以预期的是管理成本下降10%、万元产值能耗下降10%、产品不良率下降10%、技术操作人员减少50%、劳动生产率提升25%,投资回收期一年

8.提升企业形象,实现企业绿色生产。

潍坊联兴科技

2019.3.15. |